轮胎热解炼油技术因其操作简单且利润丰厚而日益普及。许多轮胎回收企业正在采用或探索这项技术,因为它不仅能从废旧轮胎中提取有价值的油品,还能减少环境影响。该技术可灵活集成到现有回收生产线中,是扩大生产规模的高效选择。此外,通过创造替代能源,这一工艺有助于降低对化石燃料的依赖,符合全球可持续发展目标。

轮胎热解生产线的价格

对于轮胎热解炼油系统,成本是新老从业者共同关注的核心问题。但价格可能因系统配置和处理能力差异而显著不同。为帮助您更好地理解,我们将分析不同类型的热解系统及其大致价格区间。

间歇式热解系统

间歇式热解系统因其操作简单成为入门级回收企业的首选。其热解炉可直接处理整胎无需预处理,每天完成一个处理批次。系统处理能力主要取决于热解炉尺寸,通常每批可处理10-20吨。

工艺流程包含四个主要步骤:

- 进料 - 轮胎装入热解炉

- 热解 - 加热约8-10小时分解轮胎

- 冷却 - 系统冷却以确保安全出料

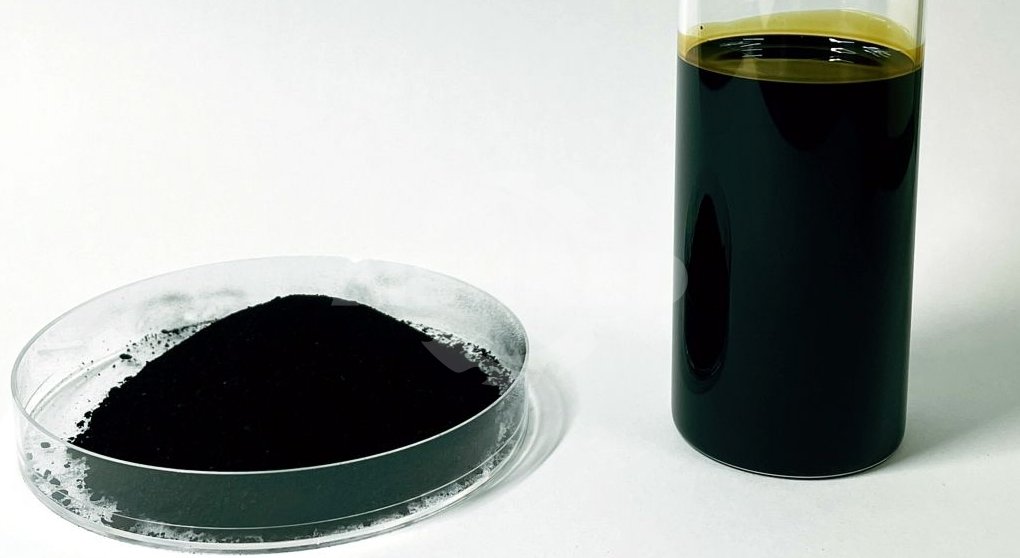

- 残渣清除 - 排出炭黑等副产品

间歇式系统通常可获得约40%的油品产出率。其结构简单、价格实惠且操作便捷的特点,使其特别适合小规模生产。但实际产出率和设备性能会因操作人员技术水平产生波动,经验丰富的操作员能优化出油率并减少设备磨损。

价格方面,基础型间歇式热解系统起价约2万美元,但知名制造商提供的更可靠系统通常定价在5万美元左右。

连续式热解系统

连续式热解系统的突出优势在于可连续进料产油,相比间歇式系统效率显著提升。起始处理能力约30吨/日,适合大规模运营,但需使用胶粉而非整胎作为原料。

该系统出油率超过50%,是高产量生产和资源最大化利用的理想选择。连续运行模式减少停机时间,确保稳定产出和更高收益。但初始投资较高,基础型连续热解系统起价约40万美元。由于需要胶粉原料,还需配套轮胎磨粉生产线,这进一步增加了总体成本。

因此,连续式系统主要被大型回收企业或计划大幅扩产的用户采用。其高效性、高出油率以及与轮胎粉碎线的协同性,使其成为追求规模效益的首选方案。

能源消耗

轮胎热解系统本身具有极高能效,因其使用热解过程中产生的油气作为主要热源,电力消耗极低。但连续式系统包含轮胎撕碎和磨粉工序,需配备数百千瓦电力,规划供电系统时应确保满足整体功率需求。

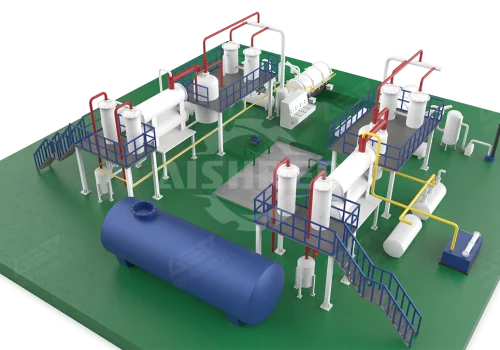

洁普智能环保轮胎热解解决方案

洁普智能环保提供高效经济的轮胎热解系统,适配不同规模生产需求。我们的系统具有高出油率、低能耗特点,可轻松集成到现有回收线中。我们提供从设计、安装到维护的全方位支持。

立即联系我们获取定制化报价,了解如何将废旧轮胎转化为高价值资源的同时实现收益最大化。