水泥窑凭借其高温燃烧环境(烧成带温度>1450℃)、长停留时间(主火焰区数秒,整体>20分钟)以及稳定的运行条件,为城市生活垃圾(MSW)、市政污泥等替代燃料的协同处置提供了理想的技术平台。对于中小型水泥企业而言,这一方式为减少填埋、回收能源和改善环境绩效提供了参考路径。

在实际应用中,该工艺通常包含两大处理流程:

- 生活垃圾制备衍生燃料(RDF):通过破碎、分选、干燥和粒度控制(通常30–80mm)等工序满足窑炉投料要求

- 污泥脱水调理系统:将含水率降至40%以下,确保物料满足安全稳定的投料条件

RDF与污泥均可通过专用投料系统送入窑内。设计合理的系统能确保燃烧稳定,实现15-30%的热替代率,并保持环保达标排放。

RDF制备工艺流程

RDF生产工艺旨在将混合城市生活垃圾转化为适合水泥窑使用的均质化高热值燃料,主要包含以下环节:

- 垃圾接收与粗破碎:进场垃圾经卸料后通过粗破碎将大件物料粉碎至<300mm

- 筛分分选:通过磁选、风选及人工/自动分拣去除惰性物与可回收物,确保不可燃物(石块/玻璃/金属等)占比<10%

- 精细破碎:可燃物经二次破碎至30-80mm粒径,保障投料顺畅与完全燃烧

- 水分控制:RDF含水率通常控制在20%以下以避免堵塞并维持燃烧稳定性

- 均质化处理:经混合调配后热值稳定在12-18MJ/kg(视垃圾成分而定)

- 压缩转运:成型RDF可打包或造粒(密度0.6-0.8t/m³)以提高运输效率

通过该工艺,RDF可替代水泥窑10-20%的传统燃料而不影响生产稳定性。

水泥窑上料系统

不同废弃物通过专用上料系统进入水泥窑,各系统设计均需确保燃烧稳定、计量精确与运行安全:

- 污泥上料系统

脱水污泥(含水率<40%)从储仓排出,经螺杆泵正压输送至煅烧窑,给料速度通常5-20t/h(根据窑型调整),通过泵速调节实现精准控制。 - RDF上料系统

RDF经双螺旋给料机从储仓排出,通过管状皮带输送至窑头缓冲仓(中型生产线100-300m³),仓内搅拌装置均化物料后经密封计量单元控制,通过多通道燃烧器替代10-20%燃煤。 - 筛下物上料系统

筛分细料(<30mm)经板式给料机计量后,通过管状皮带输送至窑尾煅烧窑,贡献3-8%热替代率。 - 废旧轮胎上料系统

轮胎破碎后的胶块(约50×50mm)或整胎通过专用系统投入窑中段或窑尾,高温环境(>1450℃)与长停留时间(>20分钟)确保完全燃尽,提供稳定高热值燃料(20-30MJ/kg)。

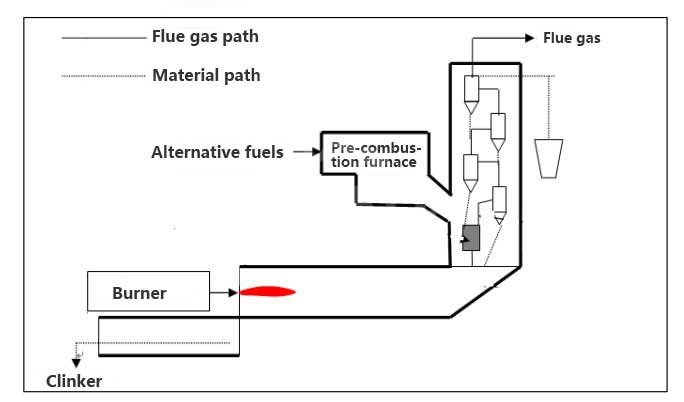

燃烧与烟气净化系统

在窑炉系统内,垃圾衍生燃料(RDF)、污泥、残渣及垃圾衍生燃料(TDF)在极端高温条件下(煅烧窑>850℃,主窑>1450℃)及较长停留时间(总计>20分钟)下进行燃烧。此过程既能彻底销毁有机污染物、病原体及有害成分,同时为熟料生产提供所需热能。

为确保排放达标,配置完整的烟气净化系统:

- 旋风预分离器:对>20µm颗粒物去除率>90%

- 布袋除尘/静电除尘:捕集细颗粒,出口粉尘浓度<30mg/Nm³

- 脱酸与吸附:采用石灰注入处理二氧化硫(SO2),活性炭处理二噁英/重金属,二氧化硫去除效率>80%。

- 氮氧化物(NOx)减排:分级燃烧或选择性非催化还原(SNCR)技术,将NOx浓度降至<400 mg/Nm³。

除臭系统

全过程实施除臭以保障工作与生活环境安全:

- RDF预处理车间

- 全封闭负压运行(-50至-150Pa)

- 卸料区半封闭+局部排风

- 破碎/压缩工段配置高压设备喷雾装置(单台10000-30000m³/h)与光催化设备

- 在压实生产线等强气味点位设置生物洗涤塔

- 水泥厂储存区

- 污泥/RDF储仓采用气密结构

- 入口设置气幕门(风速≥10m/s)

- 抽排风经TiO₂光催化+喷淋处理

- 密闭输送:污泥管道输送,RDF/筛余物管状皮带输送,全程负压

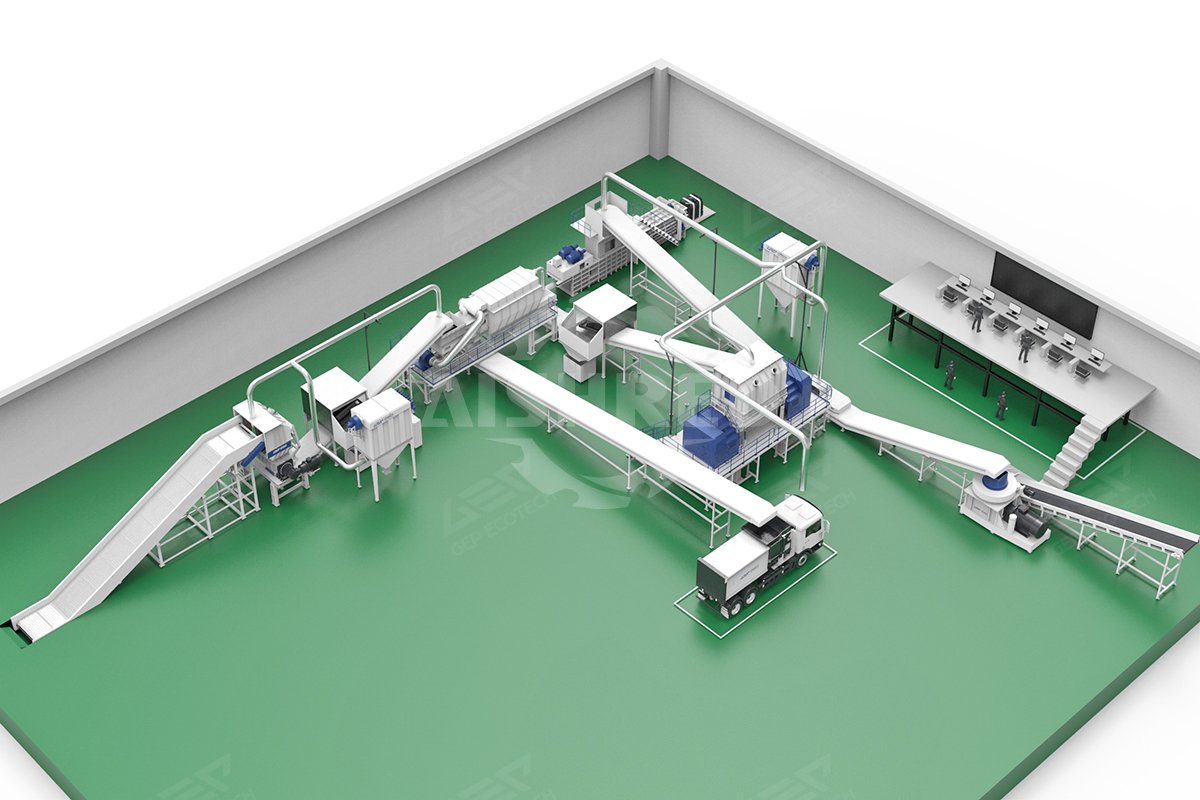

洁普智能环保替代燃料生产线

洁普智能环保提供模块化定制替代燃料生产线,可适配不同规模水泥企业的需求,安全高效处理输送RDF/SRF/TDF(轮胎衍生燃料)。

- 适用物料:生活垃圾、工业残渣、市政污泥、生物质、废旧轮胎

- 核心设备:撕碎机、磁选机、风选机、筛分机、造粒/打包系统、密闭输送设备、智能监控系统

- 技术特点:

- 模块化设计,处理能力50–500吨/天,适配中小型窑炉

- 粒径精准控制:RDF(20-80mm)、SRF(10-30mm)、TDF(50×50mm胶块或整胎)

- 灵活对接窑头燃烧器/煅烧窑/窑尾,确保高替代率稳定燃烧

采用洁普智能环保解决方案的水泥企业可显著降低化石燃料依赖,提升能效,根据替代率不同每吨水泥直接减少CO₂排放20–40kg。